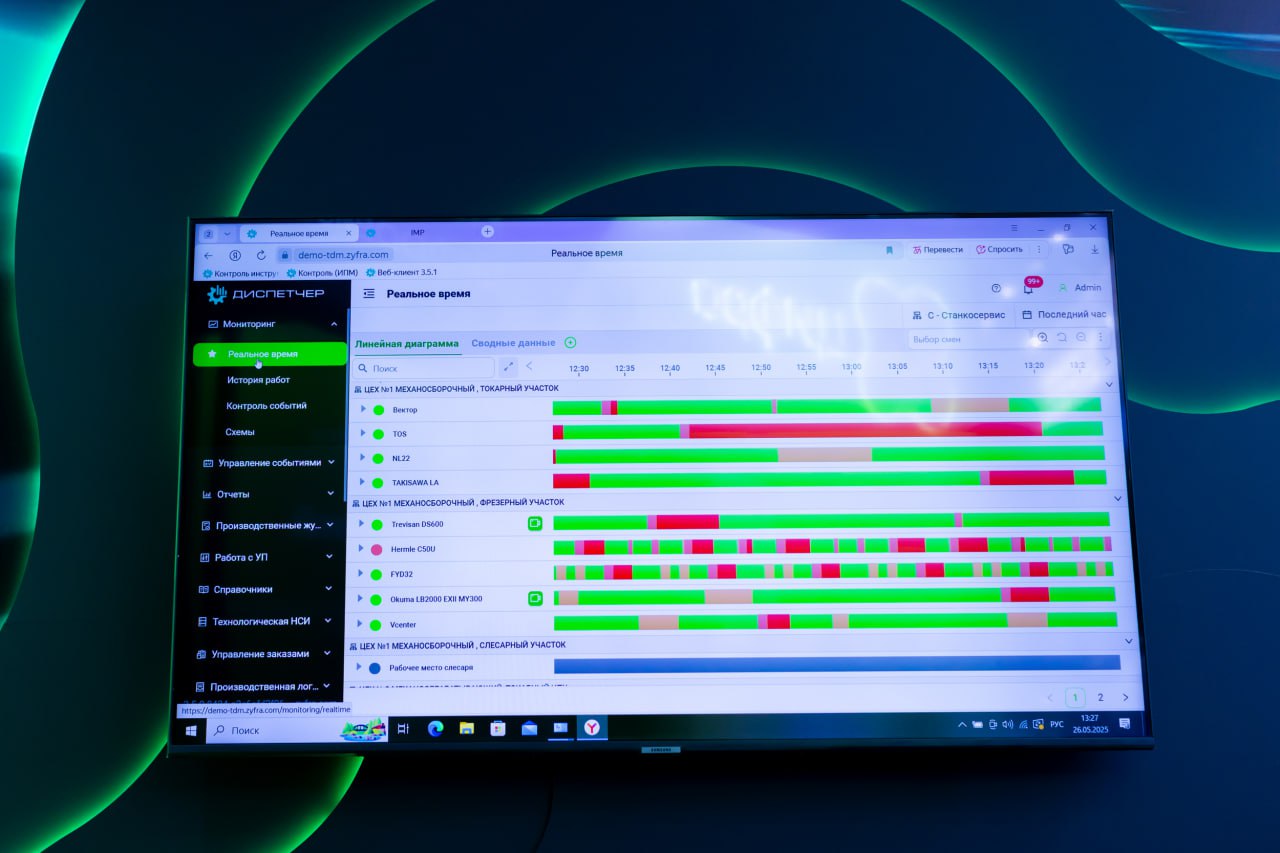

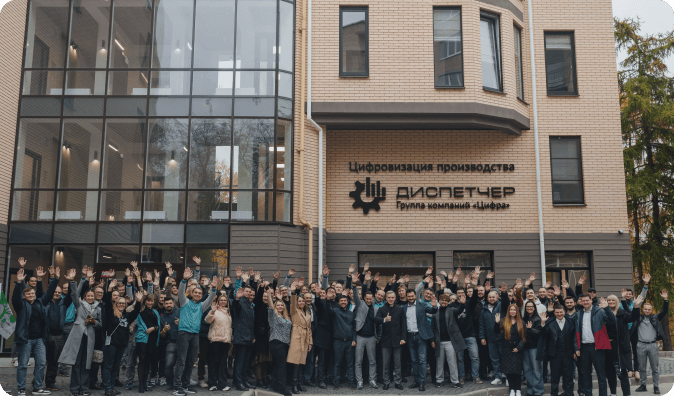

Разработка и внедрение цифровой системы управления жизненным циклом продукта и производством на Горьковском автозаводе

- Загрузка оборудования увеличилась на 15%

- Программным решением пользуется 941 сотрудник

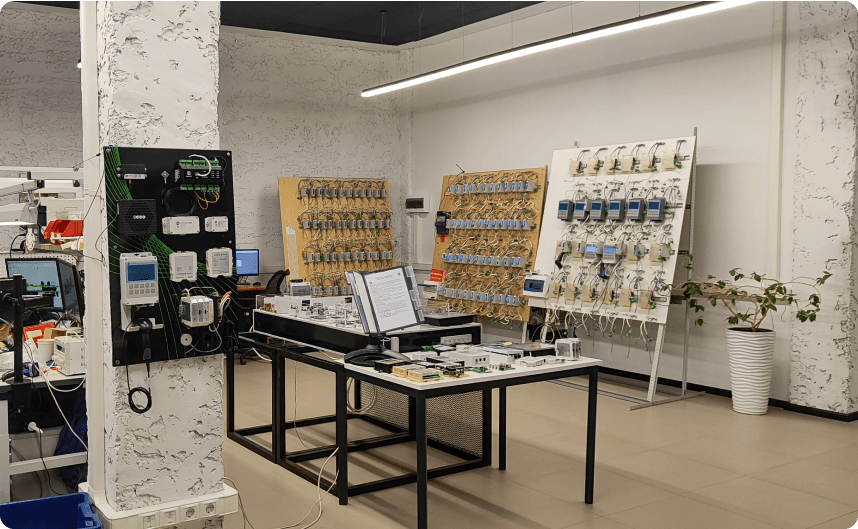

- Проект обеспечил переход предприятия к цифровому производству